どうもみこです。

この記事では、品質管理の手法「QC7つ道具」の一つ「管理図」について解説をしていきます。

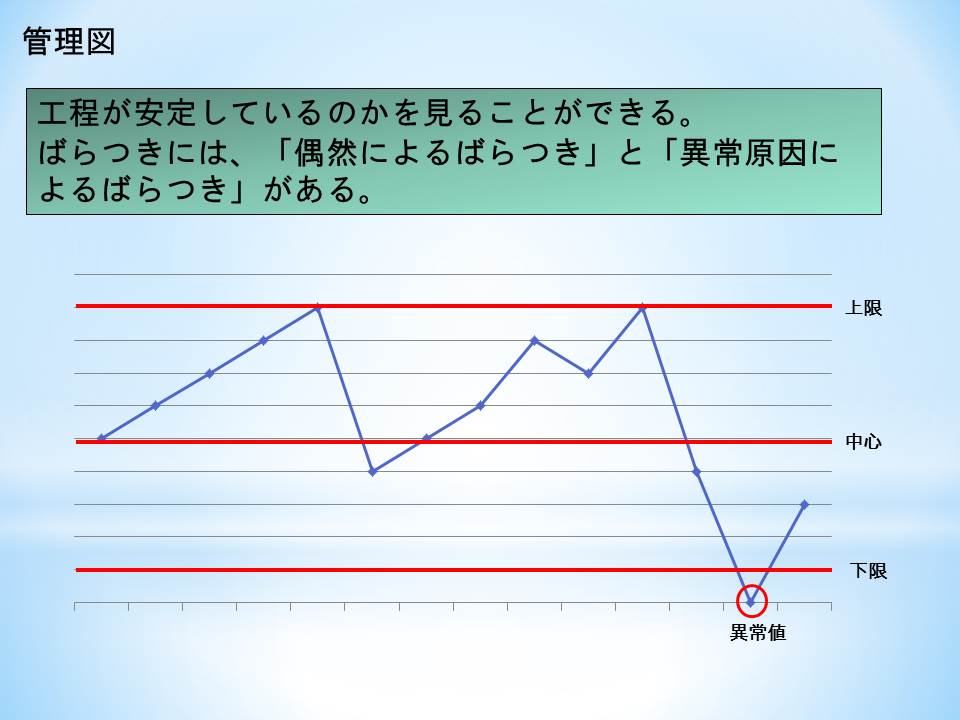

管理図は、工程が安定しているのか(ばらつき)を管理するためのツールです。

製品を製造すると、必ず「ばらつき」が発生します。そのばらつきを見て工程の状態を把握し、必要な場合はなんらかの改善を行います。

ばらつきや管理図には、種類があります。

それらを把握して適切に判断することで、工程の安定状態を保つことができます。そのためには「管理図」についてしっかりと理解することが大切です。

・管理図ってなに

・どんな種類がある

・どうやって使う

このような悩みを解決します。

それでは、管理図について勉強していきましょう。

QC7つ道具については「【QC7つ道具】問題解決の分析手法【製造業以外にも有効です】」の記事をご覧ください。

管理図について解説

それでは、具体的に管理図について解説していきます。

管理図とは

管理図は、工程がどのような状態であるかを監視し、工程を安定状態に保つためにもちいられるツールです。

具体的には中心線と上下にひかれた「管理限界線」と、品質特性を線グラフで表します。管理限界線を外れたデータに対して、原因の分析や対策を講じていきます。

このように管理図は、工程の状態を目で見て確認することができます。

ばらつきには2つの種類がある

製品の製造を行っていくなかで、ばらつきは避けることができません。

「人」「材料」「方法」「作業条件」と、ばらつく要因はさまざまです。完全に同じ条件で製造を続けることができない以上は、完全にばらつきを避けることはできないのです。

そこで、ばらつきを抑えるため、影響の大きな要因を抑え込む活動を行います。そのなかで、影響の小さいばらつきは放置して作業を行います。

よって、ばらつきには「偶然原因によるばらつき」と「異常原因によるばらつき」の、2つの種類があるのです。

偶然原因によるばらつき

小さなばらつきは放置されていますので、ある程度のばらつきは仕方がないものとして扱います。それが「やむを得ないばらつき」ともいう、偶然によるばらつきです。

この原因を、「偶然原因」といいます。

異常原因によるばらつき

抑えているはずのばらつきが、管理限界線を越えたばらつきをみせている。放置している原因が、じつは大きな影響を及ぼしている。いつもと違った意味のあるばらつきを、「いつもと違った、意味のあるばらつき」といい、その原因を突き止める必要があります。

この原因を、「異常原因」といいます。

管理図をみて原因を見分けていく

管理図を確認しながら、どちらによる原因であるのかを見ていくことが大切です。異常な原因である場合は、なんらかの処置が必要となります。

管理図の種類

管理図には種類があり、使用目的によりわけられます。

計量値と計数値

管理するデータの種類により、管理図は分けられます。

計量値:測定したデータ(長さ、重量、時間等)

計数値:数えたデータ(不良数、不良率等)

扱うデータにより、使用する管理図を選びます。

管理図の選定

| 計量値を使用した管理図 | X(エックスバー)-R管理図(平均値と範囲) X(エックスバー)-S管理図(平均値と標準偏差) メディアン管理図( メディアン と範囲) X管理図(個々の測定値) |

| 計数値を使用した管理図 | np管理図(不適合品数) p管理図(不適合品率) c管理図(不適合数) u管理図(単位当たりの不適合数) |

扱うデータにより、使用する管理図を選定します。

管理図の見方

・点が管理限界線の外に出ない。

・点の並び方に癖がない。

このような基準で安定状態を確認します。

具体的には、このようなところを確認します。

・管理限界線を越えていない

・7つ以上の連(中央線の片方に連続した点)がある

・限界近くに連続した点がある

・点の並び方に癖がある

このようなデータに注意して、管理図を確認していきます。

最後に

製品を製造すると、必ず「ばらつき」が発生します。そのばらつきを見て工程の状態を把握し、必要な場合はなんらかの改善を行います。

管理図は、工程の状態を確認するために有効なツールです。

あなたも工程管理に、「管理図」を活用してみませんか。

コメント